Electrozi de grafit UHP300-800mm utilizați în topirea EAF/rafinarea LF în timpul producției de oțel

Detalii rapide:

Locul de origineHebei, China (continentală)

Locul de origineHebei, China (continentală)

Nume de marcăQF

TipBloc de electrozi

AplicațieFabricarea oțelului/Topirea oțelului

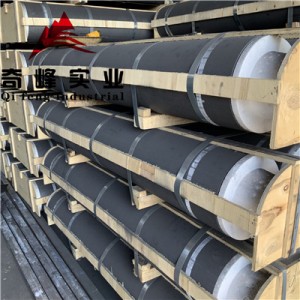

Lungime1600~2800 mm

GradUHP

Rezistență (μΩ.m): 4,6-5,8

Densitate aparentă (g/cm³ )1,68-1,74

Expansiune termică (100-600℃) x 10-6/℃1,1-1,4

Rezistență la încovoiere (Mpa)10-14

FRASIN0,3% maxim

Tipul mamelonului3TPI/4TPI/4TPIL

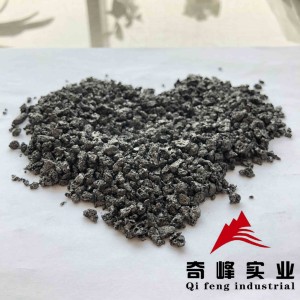

Materii primeCocs de petrol cu ace

SuperioritateRată de consum redusă

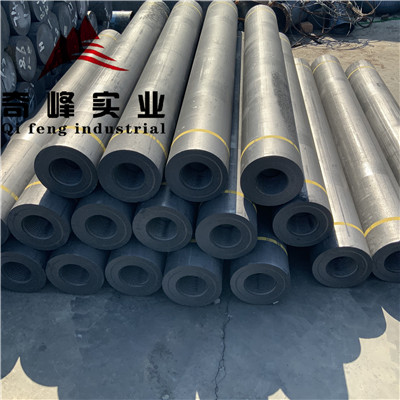

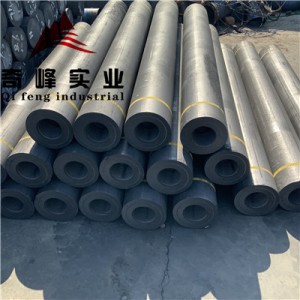

CuloareNegru Gri

Diametru300 mm, 400 mm, 450 mm, 500 mm, 600 mm, 650 mm, 700 mm, 800 mm

Avantaj

(1) Avantajele electrodului de grafit sunt prelucrarea mai ușoară, rata mare de îndepărtare a prin descărcare și pierderea mică de grafit, prin urmare, unii clienți ai mașinilor de scânteie bazate pe grupe au renunțat la electrodul de cupru și l-au înlocuit cu electrodul de grafit. În plus, o parte din forma specială a electrodului nu poate fi realizată din cupru, dar grafitul este mai ușor de modelat, iar electrodul de cupru este greu, nefiind potrivit pentru prelucrarea electrozilor mari, acești factori au determinat unii clienți ai mașinilor de scânteie bazate pe grupe să utilizeze electrodul de grafit.

(2) Electrodul de grafit este mai ușor de procesat, iar viteza de procesare este evident mai mare decât cea a electrodului de cupru. De exemplu, grafitul este procesat prin procesul de frezare, care este de 2-3 ori mai rapid decât alte metale și nu necesită prelucrare manuală suplimentară, în timp ce electrodul de cupru necesită șlefuire manuală. În mod similar, dacă utilizați un centru de procesare a grafitului de mare viteză pentru a realiza electrodul, acesta va fi mai rapid și mai eficient și nu vor exista probleme cu praful. În aceste procese, alegerea unor scule de duritate adecvate și a grafitului poate reduce uzura sculelor și deteriorarea electrodului de cupru. Atunci când se compară timpul de frezare între electrodul de grafit și electrodul de cupru, electrodul de grafit este cu 67% mai rapid decât electrodul de cupru. În prelucrarea prin descărcare în condiții generale, timpul de procesare cu electrodul de grafit este cu 58% mai rapid decât cel cu electrodul de cupru. Drept urmare, timpul de procesare este redus considerabil, iar costurile de fabricație sunt reduse.

(3) Designul electrodului de grafit este diferit de cel al electrodului tradițional de cupru. Multe fabrici de matrițe au, de obicei, cantități rezervate diferite în ceea ce privește prelucrarea brută și finisarea electrodului de cupru, iar electrodul de grafit utilizează aproape aceeași cantitate rezervată, ceea ce reduce timpii de procesare CAD/CAM și a mașinii, fiind suficient doar din acest motiv pentru a îmbunătăți considerabil precizia cavității matriței.